Atenção

Fechar

São os seguintes:

2.1 – Dureza à temperatura ambiente

É óbvia a importância dessa propriedade, visto que a dureza da ferramenta ou matriz deve ser superior à dureza da peça sobre a qual exercerão sua ação de corte, usinagem ou conformação. A dureza depende essencialmente do teor de carbono, a não ser nos aços com elevados teores de elementos de liga. A maioria das ferramentas e matrizes, tais com ferramentas de corte, matrizes para estampagem profunda, etc., é usada à máxima dureza que se pode obter. Em outros casos, entretanto, como nas matrizes para deformação a quente ou nas ferramentas de percussão, a dureza não é, por assim dizer, o requisito essencial e, nessas aplicações, as ferramentas ou matrizes são geralmente aplicadas com durezas abaixo das máximas que se podem obter.

2.2 – Resistência ao desgaste

Constitui este igualmente um requisito muito importante, pois o desgaste pode causar falhas em muitos tipos de ferramentas. Há, aparentemente, um grande número de fatores que afetam essas propriedade: a composição do aço (que determina o tipo e a composição dos carbonetos), a suscetibilidade do aço em endurecer por encruamento da superfície, e resistência mecânica do aço, além de fatores estranhos ao material, como tipo de lubrificante, tipo de operação, etc. Também para esta propriedade, o carbono é o elemento de maior influência; entretanto, nos aços altamente ligados, os elementos de liga podem influir, devido à dureza e à distribuição dos carbonetos que se formam.

2.3 – Temperabilidade

É um requisito indispensável, pois uma maior penetração de dureza garante perfeita uniformidade de característicos mecânicos em secções apreciáveis. Como de sabe, nos aços-carbono comuns, é difícil alcançar alta profundidade de endurecimento, sobretudo em secções superiores a 25 mm; entretanto, uma pequena adição de cromo resultará, nessas dimensões, em temperabilidade completa. De qualquer modo, o aumento do teor de elementos de liga tem a tendência de diminuir a diferença de dureza entre a superfície e o centro. Essa mesma elevação do teor de elementos de liga permite a utilização de meios mais brandos de têmpera, ainda com garantia de endurecimento total.

2.4 – Tenacidade

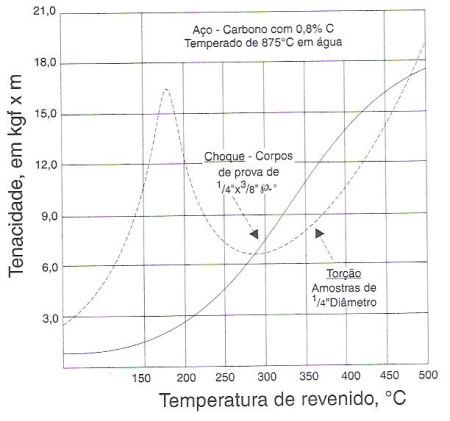

Geralmente, é um característico desejável em qualquer ferramenta ou matriz. Entretanto, é difícil aliar-se os conceitos de elevada tenacidade e alta dureza. Por outro lado, a própria definição de tenacidade pode levar a interpretações errôneas. A tenacidade, em outras palavras, pode ser definida como “a capacidade do material deformar-se antes de romper” ou como “a capacidade do material absorver considerável quantidade de energia sem romper”. No primeiro caso, o conceito é aparentemente de que o material deve deformar-se plasticamente antes de romper, ou seja, antes da ruptura, deve ocorrer apreciável deformação de natureza plástica. No segundo caso, o conceito é de que o material deve suportar a máxima carga ou tensão sem romper; em outras palavras, neste caso, a importância reside na tensão ou carga necessária à ruptura e a definição parece mais aplicável no caso de ferramentas e matrizes onde, geralmente, não são permitidas deformações de natureza plástica. O método clássico de determinar-se a tenacidade é, como se sabe, o do “ruptura por choque”, o que consiste em aplicar-se uma carga repentina, mediante “martelo de queda” ou “martelo pendular” ou dispositivo semelhante, num corpo de prova, de forma e dimensões especificadas. A massa do martelo é dotada de uma certa energia inicial, visto que se move de uma determinada altura ou posição; ao chocar-se com o corpo de prova, transmite-lhe parte da energia; essa energia que é absorvida pelo corpo de prova serve como medida de tenacidade e é expressa em kgfm ou Jouke. Outro método que tem sido usado para medir a tenacidade é o do “impacto por torção”. Nela, o corpo de prova, também de formato e dimensões apropriadas, é preso numa extremidade, ao passo que na outra se adapta um dispositivo em posição transversal que permite o engrenamento do corpo de prova com um volante, depois que este estiver dotado de uma certa velocidade de rotação, à qual corresponde uma energia conhecida. O brusco engrenamento causa a ruptura por torção do corpo de prova e simultaneamente o volante diminui de velocidade, adquirindo uma energia final; a diferença entre a energia inicial conhecida e a final medida corresponde à energia absorvida pelo corpo de prova, que exprimiria também o torque em kgfm, ou seja, a tenacidade do material, por este método de ensaio. Evidentemente, quanto maior a tenacidade do material, mais depressa o volante parará, porque maior a quantidade de energia transmitida ao corpo de prova. Não há relação entre os dois tipos de ensaio. Pelo contrário, tem sido verificado praticamente que o comportamento do material quando submetido aos dois tipos de ensaio é muito diferente, como indica a figura 138.

Fig. 138 – Comportamento de aço quando submetido a ensaio para medida de tenacidade por choque e por torção em função de temperatura de revenido.

Finalmente, outro método igualmente usado para medir a tenacidade é o do “dobramento”, ou melhor, da “determinação da resistência transversal”.

Os fatores que afetam a tenacidade do aço são: tensões internas, produzidas por têmpera drástica, reaquecimento muito rápido dos aços temperados, retificação inadequada, etc., porque poderão provocar concentração de tensões, atuando como falhas internas; encruamento; granulação grosseira; dureza excessivamente alta; segregação anormal; teor em ligas, exigindo maiores temperaturas de revenido e, em conseqüência, contribuindo a uma maior tenacidade, pela diminuição daquelas tensões internas.

2.5 – Resistência mecânica

Uma elevada resistência mecânica é indispensável, visto que os aços para ferramentas e matrizes devem apresentar a capacidade de suportar esforços sem o aparecimento de falhas ou de deformação permanente. Exige-se igualmente altos valores para os limites elásticos e de escoamento. A resistência mecânica é determinada pelos ensaios de tração e de torção estática. Costuma-se ainda especificar, em alguns casos, a resistência à compressão.

2.6 – Dureza a quente

Este é um característico altamente desejável em certos aços para ferramentas e matrizes, utilizados em altas temperaturas, devido ao calor das próprias condições de serviço ou ao que se desenvolve durante as operações de usinagem. A dureza a quente é propriedade que os aços podem apresentar de reter alta dureza a temperaturas elevadas (da ordem de 600 graus C para os aços rápidos). Os aços em que tal característico é fundamental são os “aços rápidos” e os “aços de matrizes para trabalho a quente”; essas são aplicações em que, além da alta dureza a temperaturas elevadas, é desejável alta resistência ao desgaste a essas temperaturas, ao mesmo tempo em que é imprescindível que sejam mantidas as formas e as dimensões das ferramentas e das matrizes. A composição química do aço é fator determinante desse característico, sendo os elementos responsáveis diretamente por essas propriedades o tungstênio em primeiro lugar, o molibdênio a seguir, o cobalto, o cromo e o vanádio.

2.7 – Tamanho de grão

Geralmente é desejável um tamanho de grão pequeno, ou granulação fina, pois que esta se associa com característicos mecânicos superiores. Para os aços-ferramenta, o tamanho de grão é determinado pela fratura, quando o material é quebrado numa condição de dureza de aproximadamente 55 Rockwell. O material deve ser suficientemente duro para romper intergranularmente. Se o aço apresentar-se em condições de baixa dureza, como no estado recozido, ele romperá através do grão ou transgranularmente. Nessas condições, vários grãos podem combinar-se de modo a formar uma face individual, dando a aparência de um único grão. O aço-carbono para ferramentas constitui um exemplo de aço apresentando os dois tipos de fraturas da mesma peça. De fato, em certas dimensões, a peça endurecerá por têmpera na superfície até uma certa profundidade, e continuará mole no núcleo: a camada superficial romperá intergranularmente e o núcleo transgranularmente; assim, o tamanho de grão da camada superficial aparecerá pequeno e o núcleo grande, quando, de fato, a granulação é a mesma.

Obtida a fratura, a mesma é comparada com o sistema de fraturas-padrão, desenvolvido por B. F. Shepherd, que relacionou a fratura de 1 a 10, correspondendo o número 1 à mais grosseira e o 10 à mais fina. Este ensaio e o chamado “P.F.” (P de penetração e F de fratura). A determinação do tamanho de grão pelo ensaio de fratura tem, entretanto, limitações, sobretudo nos aços de alto teor em liga, como nos aços rápidos e nos aços de alto carbono e de alto cromo; neles, os carbonetos podem ser tão grosseiros que quando o aço é quebrado, para exame de fratura, esta segue os pontos de contato do carboneto com a matriz, indicando, em conseqüência, um grão maior que o real.

2.8 – Usinabilidade

Evidentemente, não se pode associar às propriedades mencionadas, sobretudo alta dureza e resistência ao desgaste, uma usinabilidade satisfatória. A usinabilidade é tanto menor quanto maior o teor em ligas, visto que se forma um apreciável número de carbonetos duros. Por outro lado, aumentando o teor de carbono e de elementos de liga, mais difícil torna-se o recozimento do material para diminuir sua dureza. Têm, pois, os especialistas um problema relativamente complexo para resolver na usinagem desses aços, às vezes imprescindíveis, para a confecção das ferramentas e das matrizes necessárias.