Atenção

Fechar

Esses materiais são produzidos pela trefilação do fio-máquina, obtido a partir de barras.

O fio-máquina, antes de ser submetido à “trefilação”, é decapado em solução de ácido sulfúrico ou ácido muriático, com 5 a 20% de concentração, sendo normalmente os banhos aquecidos a vapor. O material é, em seguida, lavado em água corrente e, posteriormente, recebe uma capa de cal ou outro material, com diversas finalidades, como neutralizar o excesso de ácido, evitar ferrugem e servir como “carregador” de lubrificante, durante a trefilação.

O material é puxado na máquina de trefilar através de fieiras de metal duro (carboneto de tungstênio sinterizado), em passes sucessivos.

Os lubrificantes empregados podem ser cal, bórax, fosfato ou uma combinação deles, aplicados na superfície da barra a frio. Na matriz de trefilação, os lubrificantes utilizados são sabão, graxa ou óleo.

Naturalmente, as deformações muito intensas que se processam durante a trefilação acarretam um aquecimento dos fios e das matrizes. Por isso, tanto as matrizes ou fieiras, como os blocos ou cabeças das máquinas, são resfriados a água, ar ou por ambos

O esfriamento adequado das máquinas, aliado à grande durabilidade das fieiras de metal duro possibilitam o processo contínuo de trefilação e velocidade de operação muito alta, como, por exemplo, cerca de 5 metros por segundo para arames de aço de alto carbono e 15 metros por segundo para arames de aço de baixo carbono. As velocidades indicadas são para diâmetros em torno de 2 mm e são normalmente maiores para diâmetros inferiores a 2 mm.

O número de passes na trefilação pode ser de 1 a 19, numa mesma máquina, dependendo da análise do aço e das características do arame a ser produzido. As reduções de área podem ir de 5% a 40% por passe, ficando mais comumente entre 20% e 30%.

Entende-se por redução de área porcentual a relação Si – Sf

__________ X 100

Si

Onde Si e Sf são, respectivamente, nas secções inicial e final do arame.

Durante a trefilação, o material torna-se progressivamente mais resistente e mais duro. Com o encruamento repetido, combinado com tratamento térmico adequado, em aços de alto teor de carbono, têm sido conseguidas propriedades mecânicas excepcionais, como limite de resistência à tração superior a 300 kgf/mm2 (2943 MPa), se não mais.

Para diâmetros de 6,35 mm a 0,10 mm – “fio de música” ou fio para instrumentos musicais – o limite de resistência à tração varia de um mínimo correspondente a 160 kgf/mm2 (1570 MPa) a um máximo correspondente s 340 kgf/mm2 (MPa).

Em aplicações mecânicas, pode-se obter valores de limite de resistência à tração para os menores diâmetros e de acordo com a intensidade e natureza da deformação, da ordem de 260 kgf/mm2 (2550 MPa).

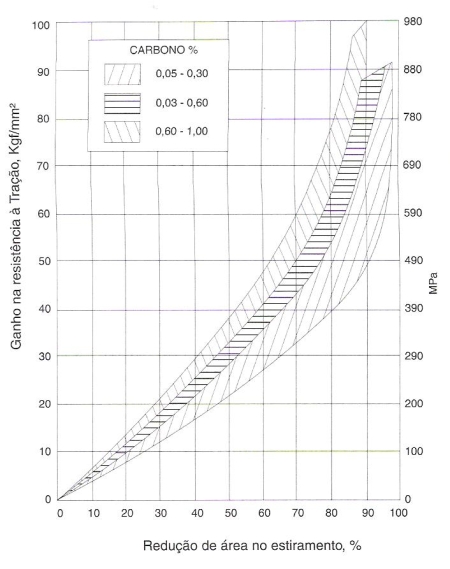

A influência do trabalho mecânico a frio sobre as propriedades mecânicas dos aços está representada nas figuras 110,111 e 126. A primeira (ver Capítulo XI) mostra o efeito do encruamento sobre o alongamento. Nota-se que este característico, após um único passe corresponde a menos de 10% de redução de área por trefilação, cai para 2,5%, mantendo-se pouco abaixo desse valor para reduções de áreas maiores ou passes sucessivos. Donde se conclui que o alongamento pouco significado tem para o julgamento das qualidades de um arame, visto que seu valor, num ensaio rotineiro de tração, além de ser o mesmo feito com relativamente pouca precisão, pequena variação sofre, seja o arame extremamente dúctil ou muito frágil, visto que sua medida é feita geralmente em comprimento de 250 mm.

A figura 111 apresentada mostra a influência do encruamento sobre o diagrama tensão-deformação de um aço de baixo carbono, notando-se claramente o desaparecimento do fenômeno de escoamento, após uma determinada redução de área.

Finalmente, a figura 126 mostra a melhora da resistência à tração que se obtém pelo encruamento de aços de baixo, médio e alto carbono. Nota-se que quanto maior o teor de carbono, tanto maior é a melhora na resistência à tração por trefilação; nota-se ainda que a melhora dessa propriedade é muito grande quando se passa de 70% a 80% de redução de área por trefilação. De fato, no início, quando se passa de uma redução de 20% para 30%, em um aço de alto teor de carbono, por exemplo, obtém-se uma melhora de aproximadamente 8 kgf/mm2 (80 MPa) na resistência à tração do material, ao passo que ao passar-se de 70% para 80% de redução de área por trefilação, a melhora é superior a 20 kgf/mm2 (200 MPa), para o mesmo aço.

Outras influências sobre a resistência à tração são devidas aos seguintes fatores:

- manganês – quanto maior o conteúdo de manganês, tanto maior será a melhora da resistência e o arame torna-se, por assim dizer, mais “endurecível”, aumentando ainda, de forma apreciável, o limite elástico, que se aproxima do limite de resistência à tração;

- por outro lado, devido à elevação do limite de elasticidade, os arames com teores de Mn mais altos tornam-se também mais quebradiços, quando sujeitos ao dobramento, estampagem, etc; sua fragilidade pode tornar-se de tal ordem a impossibilitar o seu emprego, uma vez que, para conformação da peça, por exemplo uma mola, deve-se ultrapassar o limite elástico e este se situa muito próximo do limite de resistência à tração. Usando-se um aço com teor de Mn menor, porém apresentando a mesma resistência à tração, poder-se-á facilmente produzir as peças ou molas em questão;

- finalmente, a melhora da resistência à tração depende ainda da maneira como é levada a efeito a trefilação, quanto ao número de passes e à redução de área por passe. Para uma mesma redução total de área, por exemplo de 64%, pode-se efetuar a trefilação por meio de quatro passes de 22,5% cada, ou três passes de 29%. A melhora de resistência à tração, correndo com um número menor de passes, porém com reduções de área por passes maiores, será maior que para o outro caso.

Figura 126 – Efeito do encruamento na resistência à tração de aços-carbono.

Na prática, a trefilação dos arames, realizadas a frio, além de alterar as propriedades mecânicas da maneira vista, permite obter os seguintes resultados:

- reduzir o material a um diâmetro que não se pode conseguir por qualquer outro processo;

- obter dimensões mais precisas e secções mais uniformes;

- produzir superfície perfeita e polida.