Atenção

Fechar

Podem ser consideradas cinco classes de aços fundidos comerciais:

- aços de baixo carbono (C inferior a 0,2%)

- aços de médio carbono (C entre 0,2 e 0,5%)

- aços de alto carbono (C acima de 0,5%)

- aços-liga de baixo teor em liga (teor total de liga inferior a 8%)

- aços-liga de alto teor em liga (teor total de liga superior a 8%)

Desses aços, não serão discutidos neste capítulo os de alto teor em liga, visto que são aços para aplicações especiais, como resistência à corrosão, ao calor, ao desgaste, para cujo estudo serão dedicados capítulos particulares.

3.1 – Aços-carbono para fundição

Os aços-carbono de baixo carbono para fundição apresentam, na maioria, a composição química seguinte:

C – 0,16 a 0,19%

Mn – 0,50 a 0,60%

Si – 0,35 a 0,70%

P – 0,05% máx.

S – 0,06% máx.

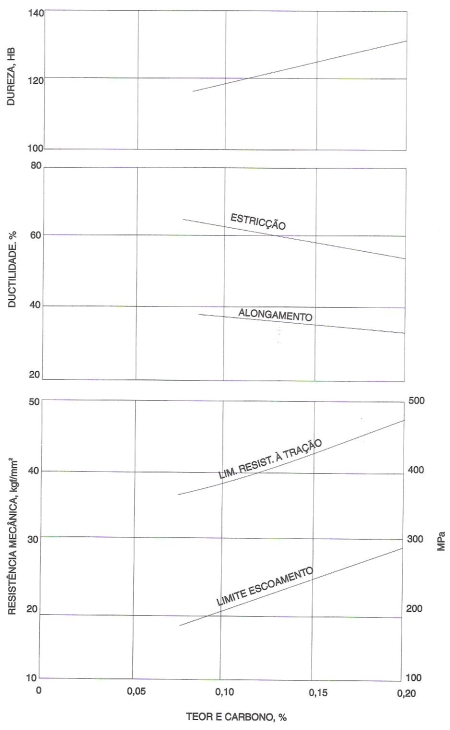

A figura 120 mostra as propriedades mecânicas de aços-carbono de baixo carbono para fundição, no estado recozido. Não há muita diferença entre as propriedades desses aços nos estados recozido, normalizado ou mesmo no estado fundido. Contudo, as peças fundidas a partir desses aços são recozidas ou normalizadas para refinar ou normalizar a estrutura e aliviar as tensões internas, sobretudo quando se trata de peças com diferentes secções.

Eventualmente, as propriedades indicadas na figura 120 podem ser ligeiramente melhoradas por têmpera e revenido, desde que a forma das peças fundidas permita a têmpera em água, sem fissuração.

Fig. 120 - Propriedades mecanicas de aço-carbono de baixo carbono para fundição

As peças fundidas de aço-carbono com baixo teor de carbono apresentam boa soldabilidade e podem ser endurecidas superficialmente por cementação.

Aplicam-se e equipamentos ferroviários, onde as formas são, em geral, simétricas e as condições para o aparecimento de tendões foram bem determinadas, de modo a serem evitadas; ou em formas e dimensões as mais variadas, para aplicações gerais, que exigem tratamentos de alívio de tensões.

As propriedades magnéticas desses tipos de aço para fundição tornam as peças resultantes indicadas para a fabricação de equipamento elétrico.

Para melhorar a usinabilidade, costuma-se aumentar o teor de enxofre até 0,08%.

Os aços-carbono de médio carbono para peças fundidas apresentam a seguinte composição:

C – 0,20 a 0,50%

Mn – 0,50 a 1,50%

Si – 0,35 a 0,80%

P – 0,05% máx.

S – 0,06% máx.

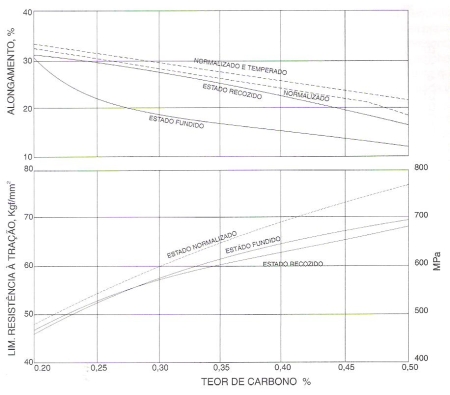

A figura 121 mostra o efeito do teor de carbono em algumas propriedades mecânicas desses aços.

Fig.121 - Efeito do teor de carbono em algumas propriedades mecânicas de aços-carbono de médio carbono para fundição

Nas peças fundidas com aços de médio teor de carbono é sempre aplicado o tratamento de alívio de tensões, para refinar a estrutura e melhorar a ductilidade. Muitas peças são revenidas, após a normalização.

As melhores propriedades mecânicas nesses materiais são obtidas por têmpera em água e revenido posterior, cuja temperatura pode chegar de 650 graus até 750 graus C, para obtenção da melhor ductilidade e resistência ao choque.

O manganês, nos teores mais elevados, melhora a resistência mecânica, como seria de esperar. Esses aços possuem também boa usinabilidade e solubilidade.

A maioria das aplicações industriais de peças fundidas são feitas com esses tipos de aços, destinadas sobretudo às indústrias automobilística, ferroviária, naval, de equipamento elétrico, maquinário agrícola, equipamento de escavação e construção, etc.

Os aços-carbono para peças fundidas de alto teor de carbono apresentam a seguinte faixa de composição química:

C – acima de 0,50%

Mn – 0,50 a 1,50%

Si – 0,35 q 0,70%

P – 0,05% máx.

S – 0,05% máx.

Tabela 25 – Propriedades mecânicas de aços-carbono para fundição

|

Propriedade |

Baixo C (0,1 a 0,2%) |

Médio C (0,2 a 0,5%) no estado recozido |

Alto C (0,5 a 0,9%) no estado recozido |

|

Limite de escoamento, kgf/mm2 (MPa) |

20-27 (200-270) |

24-37 (240-360) |

38-47 (370-460) |

|

Limite de resist. à tração, kgf/mm2 (MPa) |

39-48 (380-470) |

46-68 (470-670) |

66-91 (650-890) |

|

Alongamento, % |

37 a 32 |

31 a 17 |

18 a 3 |

|

Estricção, % |

62 a 52 |

52 a 23 |

26 a 3 |

|

Dureza Brinell |

118 a 132 |

120 a 200 |

187 a 252 |

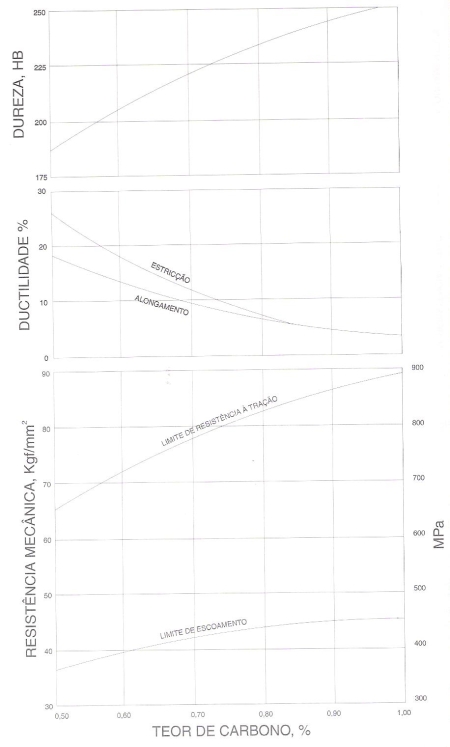

A figura 122 mostra as propriedades mecânicas no estado recozido, desses tipos de aços.

Fig.122 - Efeito do teor de carbono nas propriedades mecânicas de aços-carbono de alto carbono para fundição no estado recozido.

As peças fundidas podem ser ocasionalmente submetidas a normalização e revenido; a têmpera em óleo e o revenido melhoram apreciavelmente a resistência mecânica.

As principais aplicações desses aços são feitas quando se exige altas durezas e resistência à abrasão, em peças tais como matrizes ou estampas, cilindros de laminadores, partes de máquinas operatrizes, etc.

A Tabela 25 adaptada de gráficos dá uma idéia das faixas de valores para as diversas propriedades mecânicas, dentro das quais podem se situar os aços-carbono para peças fundidas, no estado normalizado.

3.2 – Aços-liga para fundição

Serão tratados apenas os aços com teor total de elementos de liga inferior a 8%. Tais aços foram desenvolvidos com o objetivo de suportarem maiores pressões, maiores esforços de tração, temperaturas de serviço tanto baixas, como elevadas, apresentando maior dureza, maior tenacidade, maior resistência ao desgaste, maior resistência ao choque, assim como superior temperabilidade. Sua resistência à tração, dependendo do tipo e da quantidade de elementos de liga presentes e dos tratamentos térmicos a que se submetam, pode variar de cerca de 50kgf/mm2 (490MPa) até aproximadamente 140kgf/mm2 (1370MPa).

São utilizados em máquinas-ferramenta, turbinas de vapor, equipamento de transporte, de escavação, para indústria química, para indústria naval, para refino de petróleo, para indústria de papel, para indústria aeronáutica e inúmeras outras aplicações nos campos de engenharia e da indústria.

Dentre os elementos de liga utilizados, o manganês é considerado o mais econômico, apresentando, por outro lado, um efeito muito importante sobre a temperabilidade do aço. Assim sendo, é comum a utilização de aços ao manganês para fundição contendo 1% a 2% de Mn.

Outros elementos comumente adicionados são: vanádio, titânio e alumínio, quando se deseja refino de grão em aços normalizados; níquel ou molibdênio que, como o manganês, aumentam a temperabilidade do aço, permitindo o seu esfriamento ao ar; do mesmo modo agem o cromo e o cobre, em maior grau, sendo que o cobre, além de melhorar ligeiramente a resistência à corrosão, confere às vezes aos aços que o contém, o característico de endurecerem por precipitação, o que resulta em limite de escoamento e de resistência à tração mais elevados.

A adição simultânea de cromo, molibdênio, vanádio e tungstênio confere às peças fundidas boas condições de serviço, quando as mesmas estão sujeitas a temperaturas de vapor até cerca de 650 graus C. Aços com níquel e níquel-vanádio estão sendo usados para peças sujeitas a temperaturas sub-zero, devido à boa tenacidade que apresentam a essas temperaturas. Para peças com boa resistência ao desgaste, o cromo é o elemento mais indicado, sobretudo em conjunto com outros elementos como o molibdênio, níquel, vanádio ou manganês. Do mesmo modo, empeças em que se deseja alta resistência ao desgaste, além da alta resistência mecânica, recomendam-se aços ao níquel-vanádio, manganês-molibdênio e níquel-manganês.

Na realidade, é possível, em face dos elementos de liga disponíveis, cujos efeitos são perfeitamente conhecidos, realizar um número muito grande de combinações, resultando talvez em centenas de composições químicas diferentes. No momento, cerca de 70 a 100 combinações estão à disposição dos interessados sendo duvidoso, entretanto, que tantas composições sejam econômicas e de fato necessárias.

Alguns tipos mais comuns são abordados a seguir:

- Aços para fundição ao níquel – Caracterizam-se por apresentarem altas tenacidades e resistência mecânica, além de excelente limite de fadiga às temperaturas normais. Como se viu, o efeito do níquel se faz sentir principalmente na ferrita, onde se dissolve, fortalecendo-a. Além disso, tende a produzir, nos aços de baixo e médio carbono, uma estrutura fina, o que contribui para a melhora da resistência e da tenacidade do aço, sem afetar sua ductilidade. No estado recozido, portanto, os aços fundidos ao níquel possuem excelente resistência à tração e tenacidade.

Um aço com baixo carbono (0,1% a 0,15%), teores normais de manganês e silício e com níquel em torno de 2,5% apresenta as seguintes propriedades mecânicas aproximadas: limite de escoamento 35kgf/mm2 (340MPa); limite de resistência à tração 50 a 60kgf/mm2 (490MPa a 590MPa); alongamento em torno de 35%; estricção em torno de 65% e resistência ao choque de 4 a 10 kgf (39 a 98 J). Os aços-níquel para fundição caem normalmente dentro da seguinte faixa de composição:

Carbono – 0,15% a 0,60%

Manganês – 0,50% a 1,00%

Silício – 0,20% a 0,75%

Níquel – 2,00% a 4,00%

As aplicações mais importantes desses aços são feitas em material ferroviário, em maquinário de escavação e mineração, equipamento naval e uma série de peças e dispositivos para indústria siderúrgica, mecânica, etc

- Aços para fundição ao manganês – Serão considerados somente os aços com teor de manganês entre 1% a 3%. Os aços de manganês mais elevados, muito importantes em certos tipos de peças fundidas e mais conhecidos com o nome de aços Hadfield, serão estudados em outro capítulo. Nos teores em que se encontra normalmente nos aços, o Mn, como se sabe, tem por efeito, evitar a fragilidade a quente causada pelo enxofre. Admite-se que já acima de 0,6% o Mn começa a atuar como elemento de liga. Neste sentido, a ação do manganês é dupla, isto é, reforça a ferrita, onde se dissolve, e forma carboneto complexo de Fe e Mn.

A faixa de composição típica de aços-manganês para fundição é a seguinte:

Carbono – 0,25% a 0,50%

Manganês – 1,0% a 1,75%

Silício – 0,25% a 0,70%

sendo que, para a maioria das aplicações, o carbono é mantido abaixo de 0,4% e o manganês abaixo de 1,75%. Com carbono em teor de 0,32% e manganês 1,48%, o limite de resistência à tração, no estado normalizado, é de aproximadamente 60kgf/mm2 (590MPa); aumentando ligeiramente o carbono – para 0,35% - e o manganês passando a 1,6%, o valor daquela propriedade torna-se cerca de 70kgf/mm2 (690MPa), ainda no estado normalizado. A introdução de molibdênio – relativamente comum no aço para fundição ao manganês – melhora ainda mais a resistência mecânica. Assim, um aço contendo 0,32% de carbono, 1,60% de manganês de 0,40% de molibdênio apresenta um limite de resistência à tração da ordem de 95kgf/mm2 (930MPa), no estado temperado e revenido a 620 graus C. Nos dois exemplos anteriores – sem molibdênio – o aço após normalizado foi revenido a cerca de 650 graus C. O último exemplo dado comprova, por outro lado, que os melhores resultados são obtidos quando os aços são submetidos à têmpera e revenido. A normalização seguida de revenido adequado também apresenta excelentes resultados, não só quanto à resistência mecânica, como também quanto à ductilidade.

Aços fundidos ao manganês são empregados em peças para equipamento de escavação e construção de estradas que exigem tenacidade aliada à resistência ao desgaste.

- Aços para fundição ao cromo – O cromo aumenta a resistência mecânica dos aços, à custa, entretanto, da queda da ductilidade. Esta, contudo, pode ser mantida pelo controle do teor de carbono. Como o cromo aumenta também a endurecibilidade, as peças fundidas de aço ao cromo são temperadas e revenidas para uso em peças sujeitas à corrosão pela água ou a temperaturas elevadas. A sua ação na microestrutura consiste em refinar o tamanho do grão. A faixa de composições do aço-cromo é:

Carbono – 0,20% a 0,60%

Cromo – 0,50% a 3,50%

Os mais usados em peças para aplicações de resistência ao desgaste são os que contêm 2,80% a 3,20% de cromo e 0,35% a 0,40% de carbono. Costuma-se adicionar nesses aços 0,10% a 0,15% de vanádio ou 0,30% a 0,40% de molibdênio, com o fim de melhorar a tenacidade (vanádio) ou diminuir a fragilidade (molibdênio).

O cromo simplesmente em teor de cerca de 2,50% num aço com aproximadamente 0,40% de carbono pode aumentar sua resistência à tração a mais ou menos 110kgf/mm2 (1080MPa) desde que o aço tenha sido convenientemente normalizado e revenido.

Outros tipos de aço ao cromo para fundição contêm teor mais alto de cromo, de 4% a 6,5%. Esses aços, de baixo carbono, são usados em aplicações onde ocorrem temperaturas ligeiramente elevadas e onde se verifica também desgaste, como em usinas de força e refinarias de petróleo. Adições de 0,75% a 1,25% de tungstênio e 0,40% a 0,70% de molibdênio melhoram a resistência mecânica e a resistência à corrosão.

- Aços para fundição ao vanádio – A principal ação do vanádio no aço é refinar o grão, ação essa aparentemente devida à tendência desses elementos em formar carbonetos. O vanádio igualmente melhora a resistência ao choque dos aços. Composição típica desses materiais é a seguinte:

Carbono – 0,20% a 0,40%

Silício – 0,25% a 0,75%

Vanádio – 0,100% a 0,2%

Geralmente são usados no estado normalizado e revenido. Usam-se em peças fundidas para locomotivas e outras aplicações ferroviárias, equipamento de mineração, etc.

3.3 – Aços-liga para fundição com mais de um elemento de liga

Os aços mais usados em peças fundidas são os que apresentam mais de um elemento de liga. Os mais comuns são os seguintes:

- Aços ao níquel-cromo – Constituem um os grupos mais importantes, pois a adição de cromo com os aços contendo só níquel aumenta a sua profundidade de endurecimento, os limites de escoamento e de resistência à tração, a resistência ao desgaste, o limite de fadiga sem que sejam afetadas apreciavelmente a ductilidade e a resistência ao choque. Geralmente, esses elementos são usados na proporção de 2 a 2,5 de níquel para 1 de cromo. A faixa de composição usual é a seguinte:

Carbono – 0,30% a 1,00%

Manganês – 0,60% a 1,00%

Silício – 0,30% a 0,70%

Cromo – 0,50% a 2,00%

Níquel – 1,00% a 4,00%

Comumente são temperados e revenidos. Aplicam-se em peças sujeitas a esforços de fadiga, ao choque, ao desgaste e a temperaturas elevadas, em equipamentos de escavação e construção, cilindros e laminadores, maquinários de exploração de petróleo, etc.

Esses aços já foram muito empregados, estando no momento sendo substituídos pelo aços níquel-cromo-molibdênio.

- Aços ao níquel-cromo-molibdênio – Para peças fundidas de grande porte, são estes os aços mais comuns (130) devido aos seus característicos de grande endurecibilidade no resfriamento ao ar. Por outro lado, a têmpera e o revenido podem produzir resitência mecânica apreciável, mesmo em grandes secções. Os dois tipos mais gerais pertencem às classes 8600 e 4300. Desta última classe, um aço contendo 0, 33% C, 0,75% Mn, 1,75% Ni, 0,7% Cr e 0,3% Mo, pode apresentar – no estado normalizado e revenido – limite de resistência à tração da ordem de 84 kgf/mm2 (820MPa), com apreciável ductilidade (18% em 2”). Um aço da classe 8600, com 0,3% C, 0,9% Mn, 0,55% Ni, 0,5% Cr e 0,2% Mo, temperado e revenido a cerca de 540 graus C, mostra um limite de resistência à tração de aproximadamente 110kgf/mm2 (1080MPa) e alongamento em torno de 17%.

Para peças fundidas do tipo mais geral, o teor de carbono é geralmente mantido abaixo de 0,40%; mas nas aplicações onde se exige resistência ao desgaste e à abrasão, pode-se usar teor de carbono da ordem de 0,75%.

- Aços ao manganês-níquel – A adição do níquel aos aços-manganês (de baixo Mn) aumenta a sua resistência ao choque e diminui a fragilidade de revenido. Como esses aços são endurecíveis ao ar, aconselha-se após a normalização, um revenido para garantir boas propriedades de ductilidade e resistência ao choque. Faixa típica de composições é a seguinte:

Carbono – 0,20% a 0,40%

Níquel – 0,50% a 2,50%

Manganês – 1,00% a 1,70%

São aços recomendados em aplicações onde as peças estão sujeitas a esforços consideráveis, como em certas partes de equipamento ferroviário, de construção e escavação, etc. Sua resistência à tração, no estado normalizado e revenido, chega facilmente a 70kfg/mm2 (690MPa) com limite de escoamento de cerca de 45 kfg/mm2 (440MPa).

- Aços ao níquel-molibdênio – A sua faixa típica de composição é a seguinte:

Carbono – 0,15% a 0,40%

Manganês – 0,60% a 1,00%

Níquel - 0,50% a 2,50%

Molibdênio – 0,20% a 0,60%

O molibdênio, adicionado aos aços-níquel melhora suas propriedades mecânicas não só à temperatura ambiente como também a altas temperaturas, além de melhorar a sua endurecibilidade. Esses aços são temperados e revenidos, sendo de ressaltar que eles têm a tendência de endurecer pelo resfriamento no ar, motivo pelo qual são indicados para fabricação de peças fundidas de dimensões avantajadas e formas complexas, onde não se aconselha a têmpera em água.

- Aços ao cromo-molibdênio – Caracterizam-se por possuírem, no estado temperado e revenido, elevados valores para o limite de escoamento e excelente resistência ao desgaste. De um modo geral, a adição de molibdênio em aços ao cromo aumenta todas as propriedades mecânicas, principalmente a ductilidade e a resistência ao choque. O Mo também reduz a tendência que apresentam certos aços ao cromo à fragilidade de revenido. Devido à sua resistência à fluência, têm sido empregados onde se verificam temperaturas moderadamente elevadas. Sua composição típica é a seguinte:

Carbono – 0,20% a 1,00%

Cromo – 0,75% a 1,70%

Molibdênio – 0,20% a 0,60%

Muitos outros tipos de aços-liga para fundição com dois ou mais elementos de liga são conhecidos e usados, como por exemplo, aços ao cromo-vanádio, ao manganês-vanádio, ao manganês-cromo-molibdênio, etc.

Têm sido empregados onde se verificam temperaturas moderadamente elevadas. Todos eles apresentam propriedades superiores aos aços-liga de que se originaram com um só elemento liga, quer propriedades mecânicas em si, quer melhores característicos de endurecimento, quer melhor resistência à corrosão ou ao calor.

O seu estudo completo não cabe dentro das finalidades da presente obra. Recomenda-se pois, aos engenheiros e metalurgistas que se interessam pelo assunto, que consultem a excelente obra “Cast Metals Handbook”, editada pela “American Founddrymen’s Society”, assim como o “Metals Handbook – 9ª Ed. volI – Properties and Selection of Metals: Iron and Steels”, editado pela “American Society for Metals”, que apresentam dados condensados, mais completos sobre os principais tipos de aços para fundição.